Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2014/06/128x128-crop/05-3500624-000-grafik-tyagi-dvigatelya-ma-40-10-r-40-61-.png)

РДТТ конструкции технологии материалы - XVIII

Теги:

Да, недавно смотрел серию из "Inventing History" (я давал ссылку на этот сериал в топике "О жизни вообще"). Показывали, как делают карандаши - так в том карандашном "графите", оказывается, процентов двадцать-тридцать ГЛИНЫ замешано. Ты знаешь, сколько связки в твоём "графите"? Это к вопросу влагопоглощения.

lincoln>Например пластиковая бутылка с трубочкой закрепленная на штативе.

Или капельницу, можно регулировать подачу спирта.

Или капельницу, можно регулировать подачу спирта.

Yalex

втянувшийся

Yalex>> Проводились ли проверочные испытания рассчетов ПО? Откуда уверенность что ПО дает адекватный результат?

SashaMaks> А откуда должны быть сомнения? Много раз уже слышал, о сомнениях в сторону численных методов, но почему-то только эти сомнения никто ни разу делом не подтвердил.

SashaMaks> Сравнивал и результаты очень хорошо совпадают: SashaPro - Ракетная мастерская - Расчёт на прочность корпуса двигателя Р-40

Прочность композита сильно зависит от технологии производства изделия. Режимы изготовления могут на десятки процентов снизить/повысить прочность. Каждые технологические режимы в технологии будут давать разный уровень дефектов. Универсальное ПО не может это учитывать. Волокнистый композит, даже наполненный нетканным волокнистым наполнителем, всегда будет "псевдоизотропен", это существенно отличает его от металла. Поэтому рассчет металлической детали будет отличаться от рассчета композита.

Yalex>> Ни один рассчетчик прочнист не пользуется результатами полученными универсальным ПО. Это касается и композитчиков в том числе.

SashaMaks> С чего ты взял, что ни один расчетчик?

Я занимаюсь композитами и знаю что конструктора считают все вручную, при этом делают чертеж в программе. Конечно существуют ПО для конкретных изделий и технологии, но они не способны давать надежные результаты в широком спектре материалов. Я не силен в мат. моделях, но знаю что при рассчете прочности композитной детали методом конечных элементов используют несколько другие модели нежели для металлов.

Я не хочу заниматься критиканством, мне просто интересно насколько близкие к реальности результаты дает программа в вашем случае т.к. такое ПО очень перспективно, если дает возможность делать инженерные рассчеты.

SashaMaks> А откуда должны быть сомнения? Много раз уже слышал, о сомнениях в сторону численных методов, но почему-то только эти сомнения никто ни разу делом не подтвердил.

SashaMaks> Сравнивал и результаты очень хорошо совпадают: SashaPro - Ракетная мастерская - Расчёт на прочность корпуса двигателя Р-40

Прочность композита сильно зависит от технологии производства изделия. Режимы изготовления могут на десятки процентов снизить/повысить прочность. Каждые технологические режимы в технологии будут давать разный уровень дефектов. Универсальное ПО не может это учитывать. Волокнистый композит, даже наполненный нетканным волокнистым наполнителем, всегда будет "псевдоизотропен", это существенно отличает его от металла. Поэтому рассчет металлической детали будет отличаться от рассчета композита.

Yalex>> Ни один рассчетчик прочнист не пользуется результатами полученными универсальным ПО. Это касается и композитчиков в том числе.

SashaMaks> С чего ты взял, что ни один расчетчик?

Я занимаюсь композитами и знаю что конструктора считают все вручную, при этом делают чертеж в программе. Конечно существуют ПО для конкретных изделий и технологии, но они не способны давать надежные результаты в широком спектре материалов. Я не силен в мат. моделях, но знаю что при рассчете прочности композитной детали методом конечных элементов используют несколько другие модели нежели для металлов.

Я не хочу заниматься критиканством, мне просто интересно насколько близкие к реальности результаты дает программа в вашем случае т.к. такое ПО очень перспективно, если дает возможность делать инженерные рассчеты.

LEVSHA>> 2. Как отнесётся мотор пылесоса (коллекторный открытого типа) к остаткам пыли.

Xan> А как он относится к собственным истирающимся графитовым щёткам?

Xan> Бывают проблемы?

Xan> Вот и ответ.

По сути, в общем, ты прав

А теперь пару уточнений зацепил за живое (моторы мой конек).

В конструкции пылесоса в основном поток воздуха идёт от начла якоря к коллектору и сдувает угольную пыль (у высоко оборотистых моторов с малым током, щетки угольные).

Хотя у ручного электроинструмента поток наоборот.

А в обще графитовая пыль рано или поздно погибель любой электрики.

Розетка умрёт первой там лака нет, у меня, был случай.

В Югославии НАТО очень активно графитовые бомбы пользовали.

Xan> А как он относится к собственным истирающимся графитовым щёткам?

Xan> Бывают проблемы?

Xan> Вот и ответ.

По сути, в общем, ты прав

А теперь пару уточнений зацепил за живое (моторы мой конек).

В конструкции пылесоса в основном поток воздуха идёт от начла якоря к коллектору и сдувает угольную пыль (у высоко оборотистых моторов с малым током, щетки угольные).

Хотя у ручного электроинструмента поток наоборот.

А в обще графитовая пыль рано или поздно погибель любой электрики.

Розетка умрёт первой там лака нет, у меня, был случай.

В Югославии НАТО очень активно графитовые бомбы пользовали.

Это сообщение редактировалось 24.02.2012 в 01:16

Yalex> Прочность композита сильно зависит от технологии производства изделия.

Центавра тоже самое писал. Но и про сталь можно написать так же. Откуда я знаю, сколько в стали будет скрытых дефектов и как они будут расположены. А если честно, зачем это рассчитывать?

Почему вы так хотите поймать эту блоху? Есть коэффициент запаса прочности, он всё покроет.

Есть форма, есть нагрузки, есть условия ограничения - будут напряжения. Остальное 1,5-2 на наколенную технологию накидываешь.

По твоему предыдущему сообщение можно сделать вывод, что численные методы вообще негодятся ни для каких расчётов. Да и аналитические тоже, раз все ПО лажают.

И я серьезно устал от этого словоблудия. Где примеры, где цифры? Если всё так плохо, зачем вообще тогда чего-то считать, давайте сразу испытывать.

Yalex> Я занимаюсь композитами и знаю что конструктора считают все вручную, при этом делают чертеж в программе. Конечно существуют ПО для конкретных изделий и технологии, но они не способны давать надежные результаты в широком спектре материалов.

Я считаю и вручную и численно и сам пишу мат модели и при этом всё проверяю на практике. Всё работает и получается, если делать всё правильно и аккуратно, а не кое-как.

Yalex> Я не силен в мат. моделях, но знаю что при рассчете прочности композитной детали методом конечных элементов используют несколько другие модели нежели для металлов.

Опять же несколько другие модели. Ты даже не можешь сказать, чем они другие. Может это всё есть и в КОСМОСе, а уже наделал выводов категоричных.

Yalex> Я не хочу заниматься критиканством, мне просто интересно насколько близкие к реальности результаты дает программа в вашем случае т.к. такое ПО очень перспективно, если дает возможность делать инженерные рассчеты.

Я привёл на сайте, на сколько точно совпадает численный расчёт с аналитическим. Могу сейчас ещё для примера показать расчёт для балки аналитический и численный.

Ты лучше ответь, что там так сильно может разниться в цифрах и на конкретных примерах, а так мне это всё уже давно наскучило.

Центавра тоже самое писал. Но и про сталь можно написать так же. Откуда я знаю, сколько в стали будет скрытых дефектов и как они будут расположены. А если честно, зачем это рассчитывать?

Почему вы так хотите поймать эту блоху? Есть коэффициент запаса прочности, он всё покроет.

Есть форма, есть нагрузки, есть условия ограничения - будут напряжения. Остальное 1,5-2 на наколенную технологию накидываешь.

По твоему предыдущему сообщение можно сделать вывод, что численные методы вообще негодятся ни для каких расчётов. Да и аналитические тоже, раз все ПО лажают.

И я серьезно устал от этого словоблудия. Где примеры, где цифры? Если всё так плохо, зачем вообще тогда чего-то считать, давайте сразу испытывать.

Yalex> Я занимаюсь композитами и знаю что конструктора считают все вручную, при этом делают чертеж в программе. Конечно существуют ПО для конкретных изделий и технологии, но они не способны давать надежные результаты в широком спектре материалов.

Я считаю и вручную и численно и сам пишу мат модели и при этом всё проверяю на практике. Всё работает и получается, если делать всё правильно и аккуратно, а не кое-как.

Yalex> Я не силен в мат. моделях, но знаю что при рассчете прочности композитной детали методом конечных элементов используют несколько другие модели нежели для металлов.

Опять же несколько другие модели. Ты даже не можешь сказать, чем они другие. Может это всё есть и в КОСМОСе, а уже наделал выводов категоричных.

Yalex> Я не хочу заниматься критиканством, мне просто интересно насколько близкие к реальности результаты дает программа в вашем случае т.к. такое ПО очень перспективно, если дает возможность делать инженерные рассчеты.

Я привёл на сайте, на сколько точно совпадает численный расчёт с аналитическим. Могу сейчас ещё для примера показать расчёт для балки аналитический и численный.

Ты лучше ответь, что там так сильно может разниться в цифрах и на конкретных примерах, а так мне это всё уже давно наскучило.

Yalex> Я не хочу заниматься критиканством, мне просто интересно насколько близкие к реальности результаты дает программа в вашем случае т.к. такое ПО очень перспективно, если дает возможность делать инженерные рассчеты.

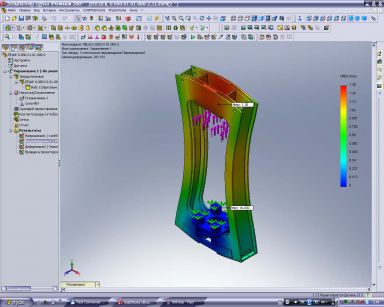

В своей работе довелось делать расчет на прочность рамы пресса вулканизатора. Необходимо было разработать усиленную раму из однотипных листов стали 40Х сварной конструкции. Одни хотели уменьшить толщину листов, чтобы сократить расходы на покупку материалов, за счёт прочности. Другие хотели подстраховаться в принятии этого решения насколько можно было резать раму и где в целях экономии денег и повысит её прочность, так как украинские заказчики, как выяснилось, вопреки гарантийных условий эксплуатировали их на повышенных нагрузках.

Проблема заключалась в том, что на расчёт её отдавали каким-то профессорам в политех, за кругленькую сумму денег . А там тоже возникли проволочки с исполнением, так как толи времени у них не было, толи и там уже считать было не кому, а сроки поджимали. Поэтому решили рассмотреть моё предложения расчёта в КОСМОСе, для чего мне предоставили уже готовую трёхмерную модель исходной конструкции рамы. Мне нужно было сначала просчитать её и вычислить перемещения от заданной нагрузки, которые являются важной характеристикой по не раскрытию прессформ покрышек. Потом мне пришлось адаптировать исходную модель под расчётную, а фактически почти полностью её переделать, так как важно было дотошно смоделировать всю геометрию каждого сварного шва. Пришлось моделировать зазоры между листами и геометрию сварки. После расчёта получил значения распорных перемещений 1,36мм, что попало точно в диапазон их измерений 1÷1,5мм. Дальше долго не раздумывая, они уже только проверяли одно своё решение за другим на этой расчётной модели, и я уже месяц сидел и пересчитывал возможные варианты её раскройки, сам привнёс несколько конструктивных решений по её оптимизации и упрочнению.

В итоге рама была сделана и испытана успешно.

И то был SolidWorks2007.

В своей работе довелось делать расчет на прочность рамы пресса вулканизатора. Необходимо было разработать усиленную раму из однотипных листов стали 40Х сварной конструкции. Одни хотели уменьшить толщину листов, чтобы сократить расходы на покупку материалов, за счёт прочности. Другие хотели подстраховаться в принятии этого решения насколько можно было резать раму и где в целях экономии денег и повысит её прочность, так как украинские заказчики, как выяснилось, вопреки гарантийных условий эксплуатировали их на повышенных нагрузках.

Проблема заключалась в том, что на расчёт её отдавали каким-то профессорам в политех, за кругленькую сумму денег . А там тоже возникли проволочки с исполнением, так как толи времени у них не было, толи и там уже считать было не кому, а сроки поджимали. Поэтому решили рассмотреть моё предложения расчёта в КОСМОСе, для чего мне предоставили уже готовую трёхмерную модель исходной конструкции рамы. Мне нужно было сначала просчитать её и вычислить перемещения от заданной нагрузки, которые являются важной характеристикой по не раскрытию прессформ покрышек. Потом мне пришлось адаптировать исходную модель под расчётную, а фактически почти полностью её переделать, так как важно было дотошно смоделировать всю геометрию каждого сварного шва. Пришлось моделировать зазоры между листами и геометрию сварки. После расчёта получил значения распорных перемещений 1,36мм, что попало точно в диапазон их измерений 1÷1,5мм. Дальше долго не раздумывая, они уже только проверяли одно своё решение за другим на этой расчётной модели, и я уже месяц сидел и пересчитывал возможные варианты её раскройки, сам привнёс несколько конструктивных решений по её оптимизации и упрочнению.

В итоге рама была сделана и испытана успешно.

И то был SolidWorks2007.

SashaMaks>> листов стали 40Х сварной конструкции.

LEVSHA> Её что потом целиком в печь клали для отжига или варили с подогревом?

Варили не у нас, а где-то на стороне. Там чуть ли не 100% прочность шва гарантировали. А термообработка делалась целиком, вроде, сейчас уже не помню.

LEVSHA> Швы по вертикальному ребру были сплошные?

Да.

LEVSHA> Сварочный шов был двухсторонний или нет?

Двусторонний.

LEVSHA> Какая толщина листа?

Точно всей истории с толщиной больших основных несущих листов уже не помню. Изначально у нас было два листа по 40мм каждый. Конкуренты в германии делали до 45мм или даже до 50мм. У нас хотели переделать на 4 листа по 25мм каждый, но отказались, в итоге сделали два листа по 30мм каждый.

Вот собственно и он сам, ещё в родном цеху:

// yzpm.ru

LEVSHA> Её что потом целиком в печь клали для отжига или варили с подогревом?

Варили не у нас, а где-то на стороне. Там чуть ли не 100% прочность шва гарантировали. А термообработка делалась целиком, вроде, сейчас уже не помню.

LEVSHA> Швы по вертикальному ребру были сплошные?

Да.

LEVSHA> Сварочный шов был двухсторонний или нет?

Двусторонний.

LEVSHA> Какая толщина листа?

Точно всей истории с толщиной больших основных несущих листов уже не помню. Изначально у нас было два листа по 40мм каждый. Конкуренты в германии делали до 45мм или даже до 50мм. У нас хотели переделать на 4 листа по 25мм каждый, но отказались, в итоге сделали два листа по 30мм каждый.

Вот собственно и он сам, ещё в родном цеху:

Форматора-вулканизатора ВГ2-140М2 - Официальный сайт завода Ярполимермаш-Татнефть

Официальный сайт завода Ярполимермаш-Татнефть// yzpm.ru

lincoln, поздравляю с успешными испытаниями! Так держать! Жду результатов вскрытия!

RocKI> Отлично! 4 сек. это уже результат. Какая тяга, импульс?

Пока только теоретические выкладки: При КН 34,6 тяга составляет 81Н и уи 209-210.

Но если судить по косвенным признакам (вибрация камеры и суровый звук) можно сказать, что тяга была и видимо хорошая.

Сл. испытания проведу на стенде.

Пока только теоретические выкладки: При КН 34,6 тяга составляет 81Н и уи 209-210.

Но если судить по косвенным признакам (вибрация камеры и суровый звук) можно сказать, что тяга была и видимо хорошая.

Сл. испытания проведу на стенде.

Разобрал двигатель после сегодняшнего прожига,прорыва газов не обноружено,теплоизоляция не пргорела.

после помывки оказалось,что все осталось в идеальном состоянии.

после помывки оказалось,что все осталось в идеальном состоянии.

Прикреплённые файлы:

Это сообщение редактировалось 26.02.2012 в 11:54

ksm> Разобрал двигатель после прожига,прорыва газов не обноружено,теплоизоляция не пргорела.

ksm> после помывки оказалось,что все осталось в идеальном состоянии.

ksm = lincoln ?

ksm> после помывки оказалось,что все осталось в идеальном состоянии.

ksm = lincoln ?

ksm>> после помывки оказалось,что все осталось в идеальном состоянии.

Non-conformist> ksm = lincoln ?

Нет ,это про мой двигатель, смотри в испытаниях.

Non-conformist> ksm = lincoln ?

Нет ,это про мой двигатель, смотри в испытаниях.

ksm> Нет ,это про мой двигатель, смотри в испытаниях.

Понял. Конструкции очень похожи.

Понял. Конструкции очень похожи.

ksm>> мой двигатель, смотри в испытаниях.

RocKI> Какое давление и толщина стенки? Корпус не пожгло?

Толщина стенки 3мм, корпус в идеальном состоянии(выше фото двигателя после прожига и помывки), теплозащита отработала на ура,

Рабочее давление до 50 атмосфер, но в данном испытании намеренно снизил давление,увеличив критику сопла,до 30атмосфер (ращетных).

В следующий раз буду увеличивать Kn, если все пройдет нормально , то на стенд.

RocKI> Какое давление и толщина стенки? Корпус не пожгло?

Толщина стенки 3мм, корпус в идеальном состоянии(выше фото двигателя после прожига и помывки), теплозащита отработала на ура,

Рабочее давление до 50 атмосфер, но в данном испытании намеренно снизил давление,увеличив критику сопла,до 30атмосфер (ращетных).

В следующий раз буду увеличивать Kn, если все пройдет нормально , то на стенд.

Non-conformist> lincoln, поздравляю с успешными испытаниями! Так держать! Жду результатов вскрытия!

Спасибо! Уже появляется кое-какая статистика.

Первым делом распилил третий мотор - тот что на 4,48 сек. Толщина стенки 2,2 мм. Стенка в р-не. сопла прилично погорела, но при этом ткань сохранила эластичность, не ломается. Связка осталась примерно в двух - трех внешних слоях. Остальная поверхность КС особо не пострадала.

Думаю, что в такой конфигурации, с кн 28-29, этот мотор выдержит максимум 5-5,5 сек.

Сопловой блок живой, прогары в сборке отсутствуют. Критика цела.

Обратил внимание на отсутствие шариков плавленного стекла, - видимо из-за продолжительного времени работы их выдуло. В двух других они были.

Анализ остальных моторов ни чего интересного не выявил: Стенка не прогорела, сопловые блоки и критика живые. Могу сказать, что 2-3 секунды корпус держит гарантированно.

Скорости горения:

Скорость считал при горении на режиме, что не очень не объективно в целом, т.к. неизвестно сколько топлива сгорело при выходе на режим.

Тест 1. Длина заряда 49 мм. КН - 28,65: скорость горения - 25 мм/сек.

Тест 2. Длина заряда 57 мм. КН - 34,6: скорость горения - 28,5 мм/сек.

Тест 3. Длина заряда 96,5 мм. КН - 28,65: скорость горения - 21,54 мм/сек.

Прессовка и длина зарядов:

Моторы заряжались небольшими порциями, утрамбовывая пуансоном. Через сутки полимеризации поставил на заряды груза - 3 кг. на короткие и 4 кг. на длинный.

Длина зарядов до и после прессовки:

1. до 50 мм., после 49 мм.

2. до 60 мм., после 57 мм.

3. до 100 мм., после 96,5 мм.

Видимо разность в прессовке и долгий выход на режим сказались на разнице в скорости горения при одинаковом КН. Тест двухнедельной давности показал скорость 24,5 мм/сек. Из трех тестов с одинаковым КН, два имеют почти одинаковую скорость, что в общем совпадает с расчетами.

Спасибо! Уже появляется кое-какая статистика.

Первым делом распилил третий мотор - тот что на 4,48 сек. Толщина стенки 2,2 мм. Стенка в р-не. сопла прилично погорела, но при этом ткань сохранила эластичность, не ломается. Связка осталась примерно в двух - трех внешних слоях. Остальная поверхность КС особо не пострадала.

Думаю, что в такой конфигурации, с кн 28-29, этот мотор выдержит максимум 5-5,5 сек.

Сопловой блок живой, прогары в сборке отсутствуют. Критика цела.

Обратил внимание на отсутствие шариков плавленного стекла, - видимо из-за продолжительного времени работы их выдуло. В двух других они были.

Анализ остальных моторов ни чего интересного не выявил: Стенка не прогорела, сопловые блоки и критика живые. Могу сказать, что 2-3 секунды корпус держит гарантированно.

Скорости горения:

Скорость считал при горении на режиме, что не очень не объективно в целом, т.к. неизвестно сколько топлива сгорело при выходе на режим.

Тест 1. Длина заряда 49 мм. КН - 28,65: скорость горения - 25 мм/сек.

Тест 2. Длина заряда 57 мм. КН - 34,6: скорость горения - 28,5 мм/сек.

Тест 3. Длина заряда 96,5 мм. КН - 28,65: скорость горения - 21,54 мм/сек.

Прессовка и длина зарядов:

Моторы заряжались небольшими порциями, утрамбовывая пуансоном. Через сутки полимеризации поставил на заряды груза - 3 кг. на короткие и 4 кг. на длинный.

Длина зарядов до и после прессовки:

1. до 50 мм., после 49 мм.

2. до 60 мм., после 57 мм.

3. до 100 мм., после 96,5 мм.

Видимо разность в прессовке и долгий выход на режим сказались на разнице в скорости горения при одинаковом КН. Тест двухнедельной давности показал скорость 24,5 мм/сек. Из трех тестов с одинаковым КН, два имеют почти одинаковую скорость, что в общем совпадает с расчетами.

Прикреплённые файлы:

Это сообщение редактировалось 26.02.2012 в 17:06

Фото результатов теста 2.

Прикреплённые файлы:

Фото результатов теста 1. Сопловой блок изготавливался по технологии Serge77, но с небольшой доработкой.

Прикреплённые файлы:

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

lincoln> Моторы заряжались небольшими порциями, утрамбовывая пуансоном. Через сутки полимеризации поставил на заряды груза - 3 кг. на короткие и 4 кг. на длинный.

Не очень понятно, зачем ставил грузы ПОСЛЕ полимеризации? Нужно было поставить на время полимеризации, а лучше зажать в струбцине:

Не очень понятно, зачем ставил грузы ПОСЛЕ полимеризации? Нужно было поставить на время полимеризации, а лучше зажать в струбцине:

Serge77 - Моя ракетная мастерская - Разработка топлива для двигателя торцевого горения на основе перхлората аммония

// serge77.rocketworkshop.net

Copyright © Balancer 1997..2022

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Non-conformist

Non-conformist

инфо

инфо инструменты

инструменты lincoln

lincoln

Xan

Xan